本文目录导读:

模具冲蚀是模具使用过程中常见的问题之一,对于模具的寿命、性能和使用效果产生重要影响,在工业生产中,许多因素可能导致模具冲蚀,其中材料质量是其中之一,本文将从多个角度探讨模具冲蚀与材料质量之间的关系,并介绍其他可能导致模具冲蚀的因素。

模具冲蚀概述

模具冲蚀是指模具在使用过程中,由于各种因素导致表面材料逐渐损失的现象,模具冲蚀可能导致模具尺寸变化、精度降低、使用寿命缩短等问题,对生产效率和产品质量产生负面影响,常见的模具冲蚀形式包括磨损、腐蚀、疲劳等。

材料质量与模具冲蚀的关系

材料质量是影响模具冲蚀的重要因素之一,不同材料的硬度、耐磨性、耐腐蚀性、疲劳强度等性能不同,对模具冲蚀的影响也不同,优质的材料具有更好的耐磨性、耐腐蚀性和疲劳强度,能够在一定程度上减少模具冲蚀的发生,材料质量并非唯一的决定因素,其他因素如制造工艺、热处理等也会对模具的冲蚀性能产生影响。

其他影响模具冲蚀的因素

除了材料质量外,以下因素也可能导致模具冲蚀:

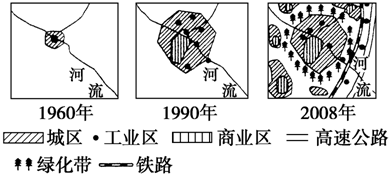

1、环境因素:包括温度、湿度、腐蚀性气体等环境因素可能导致模具腐蚀和氧化,加速模具冲蚀的过程。

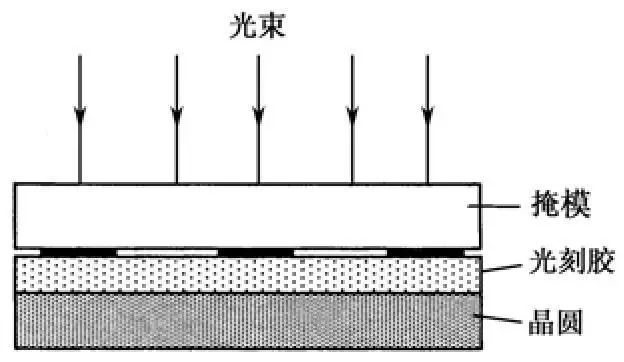

2、制造工艺:不良的制造工艺可能导致模具内部存在缺陷,降低模具的强度和耐久性,从而加速模具冲蚀。

3、热处理:适当的热处理可以提高材料的硬度和耐磨性,而不良的热处理可能导致材料性能下降,加速模具冲蚀。

4、使用条件:包括压力、速度、负载等使用条件对模具冲蚀有重要影响,过于苛刻的使用条件可能导致模具过早失效。

如何减少模具冲蚀

针对以上影响因素,以下是一些减少模具冲蚀的措施:

1、选择优质材料:选用具有良好耐磨性、耐腐蚀性和疲劳强度的材料,可以在一定程度上减少模具冲蚀的发生。

2、优化制造工艺:提高制造工艺水平,减少模具内部缺陷,提高模具的强度和耐久性。

3、严格控制热处理过程:确保热处理过程符合规范,提高材料的硬度和耐磨性。

4、合理选择使用条件:根据模具的实际情况选择合适的压力、速度和负载,避免过于苛刻的使用条件导致模具过早失效。

5、定期进行维护和保养:定期对模具进行维护和保养,检查模具的磨损情况,及时更换损坏的部件,保持模具的良好状态。

6、采用表面处理技术:如喷涂、镀层等表面处理技术可以提高模具表面的耐磨性和耐腐蚀性,延长模具的使用寿命。

案例分析

为了更好地说明模具冲蚀与材料质量的关系,以下是一个实际案例:某公司生产塑料产品的注塑模具在使用过程中出现了严重的冲蚀现象,经过分析,发现该模具采用的原材料质量不佳,材料的耐磨性和耐腐蚀性较差,制造工艺和热处理过程也存在一定的问题,针对这些问题,公司采取了更换优质材料、优化制造工艺和严格控制热处理过程的措施,经过改进后,模具的冲蚀现象得到了明显改善,使用寿命得到了延长。

材料质量是影响模具冲蚀的重要因素之一,但并非唯一的决定因素,在工业生产中,为了减少模具冲蚀的发生,需要综合考虑材料质量、制造工艺、热处理、使用条件等多个因素,通过选用优质材料、优化制造工艺、严格控制热处理过程、合理选择使用条件、定期维护和保养以及采用表面处理技术等措施,可以有效地减少模具冲蚀的发生,提高模具的使用寿命和生产效率。

展望

随着科技的进步和工业的发展,对模具的要求将越来越高,为了更好地满足工业生产的需求,需要继续深入研究模具冲蚀的机理和影响因索,开发新型材料、新工艺和新技术,提高模具的耐磨性、耐腐蚀性和疲劳强度等性能,延长模具的使用寿命,建立模具使用和维护的规范标准,推广先进的模具设计和制造技术,也是未来研究的重要方向。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号