摘要:本文详细阐述了内胆与传感器焊接的注意事项。内容包括焊接前的准备工作、焊接过程中的操作要点以及焊接完成后的质量检查。文章强调了焊接过程中需要注意的问题,如温度控制、焊接速度、焊缝质量等,以确保焊接质量和产品的可靠性。本文还介绍了焊接过程中可能遇到的问题及解决方案,为相关操作人员提供了有益的参考和指导。

本文目录导读:

在工业生产中,内胆与传感器的焊接是一个关键工艺,这一过程的成功与否直接影响到产品的性能、安全性和使用寿命,了解并掌握内胆与传感器焊接的注意事项至关重要,本文将从焊接前的准备、焊接过程控制以及焊接后的检查三个方面,详细介绍内胆与传感器焊接的注意事项。

焊接前的准备

1、材料检查

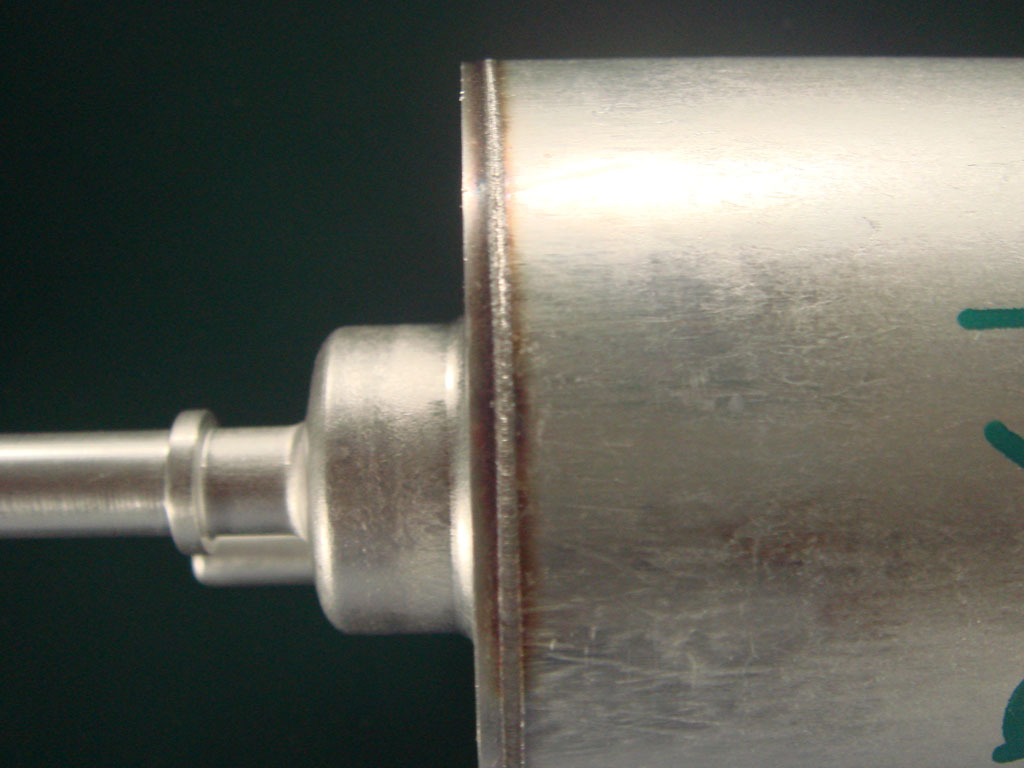

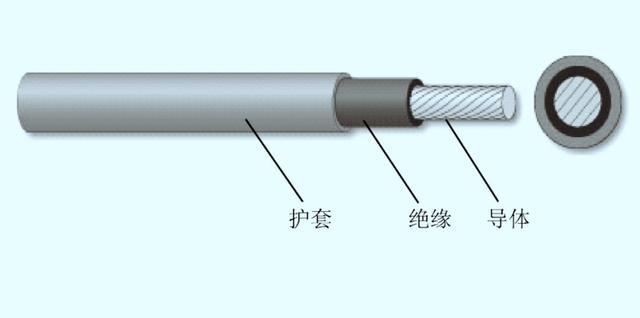

在焊接前,应对内胆和传感器进行严格的检查,确保材料表面无油污、锈蚀、裂纹等缺陷,核对材料的型号、规格,确保其与工艺要求相符。

2、焊接工艺评定

在进行焊接前,需进行焊接工艺评定,以确定最佳的焊接方法、焊接参数和焊材,评定结果应满足产品的技术要求和标准。

3、设备检查

检查焊接设备(如焊机、焊枪)的完好性,确保设备性能稳定、参数准确,对焊接辅助设备(如夹具、清理工具)进行检查,确保其可靠性。

4、焊接环境评估

评估焊接环境,避免在潮湿、大风、低温等不利环境下进行焊接,确保焊接环境符合工艺要求,以保证焊接质量。

焊接过程控制

1、预热

对于某些材料,需要在焊接前进行预热,预热的温度和时间应根据材料的性质、厚度和焊接工艺进行设定。

2、焊接参数设置

根据焊接工艺评定的结果,设置合理的焊接参数,如电流、电压、焊接速度等,确保参数准确,避免焊接过程中出现问题。

3、焊接操作规范

操作人员应严格按照操作规程进行焊接,确保焊缝的质量,注意控制焊缝的宽窄、深浅和形状,避免产生气孔、裂纹等缺陷。

4、传感器保护

在焊接过程中,应注意保护传感器免受高温、飞溅等的影响,可以采取遮挡、冷却等措施,确保传感器的性能和精度不受损害。

5、内胆变形控制

在焊接过程中,要注意控制内胆的变形,可以通过选择合适的焊接顺序、采用反变形法等方法,减小内胆的变形量。

焊接后的检查

1、外观检查

检查焊缝的外观质量,如焊缝的连续性、宽度、深度等,确保焊缝无裂纹、气孔、夹渣等缺陷。

2、性能测试

对焊接完成的产品进行性能测试,如压力测试、泄漏测试等,确保产品的性能满足要求。

3、无损检测

采用无损检测方法(如超声波检测、射线检测)对焊缝进行内部质量检测,以确保焊缝的内部质量符合标准。

4、后续处理

根据需要对产品进行后处理,如打磨、抛光、防锈处理等,确保产品的表面质量和防腐性能。

1、充分了解材料性质,确保材料符合工艺要求。

2、严格按照焊接工艺进行操作,确保焊接质量。

3、注意保护传感器,避免其受到损坏。

4、控制内胆的变形,确保产品的尺寸精度和性能。

5、严格进行质量检验,确保产品的质量和安全性。

6、遵守安全操作规程,确保生产过程的安全。

内胆与传感器焊接是一个复杂的工艺过程,需要严格遵守操作规程和注意事项,通过本文的介绍,希望能让读者对内膜与传感器焊接的注意事项有更深入的了解,从而提高焊接质量,保证产品的性能、安全性和使用寿命。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...