本文目录导读:

挤出成型是一种重要的塑料加工工艺,广泛应用于塑料制品的生产制造,模具作为挤出成型过程中的核心组件,其性能和质量直接影响着最终产品的质量和生产效率,本文将详细介绍挤出成型模具的工艺、应用以及优化方法,以期提高模具的设计水平和制造质量。

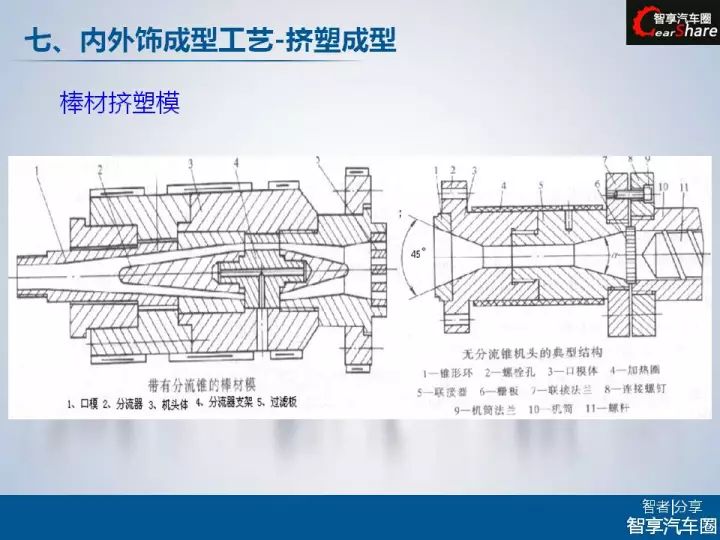

挤出成型模具的工艺

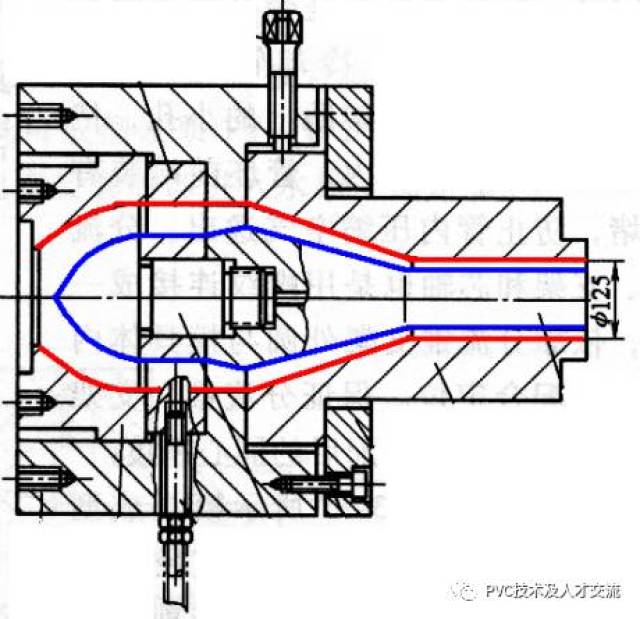

1、模具设计

挤出成型模具的设计是挤出成型工艺的首要环节,设计时需充分考虑物料性质、产品形状、生产速度等因素,模具设计包括进料系统、模具结构、型腔布局等,进料系统的设计直接影响物料的均匀分布和挤出稳定性;模具结构则需要确保产品形状的准确性和尺寸精度。

2、模具制造

模具制造是挤出成型工艺的关键环节,制造过程中需严格遵守设计图纸,确保模具的精度和表面质量,常用的制造方法包括数控铣削、电火花加工、线切割等,模具的材质选择也至关重要,需根据产品要求和生产环境进行选材。

3、模具调试

模具调试是挤出成型过程中的重要环节,在调试过程中,需对模具的温度、压力、速度等参数进行调整,以确保物料在模具中的流动状态达到最佳,还需检查产品的质量和尺寸精度,确保符合设计要求。

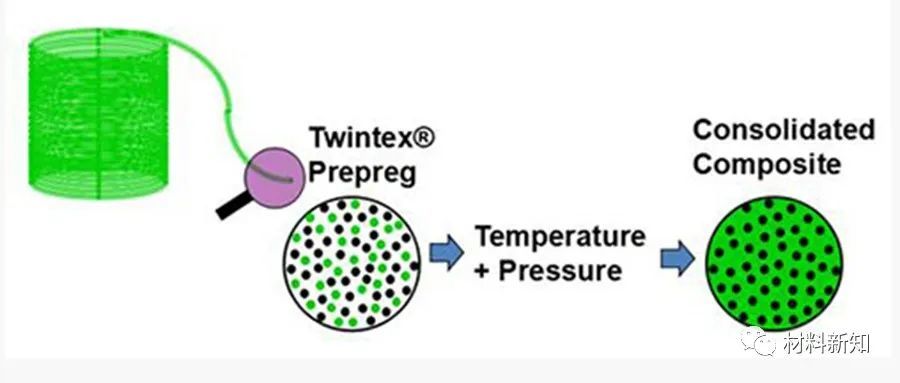

挤出成型模具的应用

挤出成型模具广泛应用于塑料包装、建筑、电子、汽车等领域,在塑料包装领域,挤出成型模具可生产塑料袋、塑料薄膜等产品;在建筑领域,可生产塑料门窗、管材、板材等;在电子领域,可生产电线电缆、电子元件等;在汽车领域,可生产汽车零件、密封件等。

挤出成型模具的优化

为了提高挤出成型模具的性能和质量,需进行以下优化措施:

1、改进模具设计

通过优化模具设计,可以提高模具的耐用性、生产效率和产品质量,采用先进的CAD/CAM技术进行模具设计,可以实现快速设计和修改;采用流线型设计,可以减少物料在模具中的滞留和堵塞;通过合理布局型腔,可以提高产品的尺寸精度和表面质量。

2、提高模具制造精度

提高模具制造精度可以提高产品的质量和生产效率,采用先进的数控加工设备和技术,可以提高模具的制造精度和加工效率;采用合适的热处理工艺,可以提高模具的硬度和耐磨性;加强质量控制,确保模具的质量符合要求。

3、引入智能化技术

引入智能化技术可以实现对挤出成型模具的实时监控和优化,采用智能传感器监测模具的温度、压力、速度等参数,实现自动化调整;采用数据分析技术,对生产数据进行实时分析,为优化生产提供依据;采用云计算和大数据技术,实现模具设计的远程协作和优化。

4、加强维护保养

加强维护保养可以延长模具的使用寿命和提高生产效率,制定科学的维护保养计划,定期对模具进行检查、清洗和维修;采用合适的润滑剂,减少模具的磨损和卡顿;加强操作培训,提高操作人员的技能水平,减少人为因素导致的模具损坏。

挤出成型模具在塑料加工行业中具有重要地位,通过优化设计、提高制造精度、引入智能化技术和加强维护保养等措施,可以提高挤出成型模具的性能和质量,进一步提高生产效率和产品质量,随着科技的不断发展,挤出成型模具将迎来更广阔的发展空间和应用前景。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...